业务

咨询

180-2850-2254

186-8886-2839

华北一家年产60亿片的口服固体制剂工厂(简称P厂),常年以10万片/批的规模供货,检验放行周期14天。2023年,集采续约和电商渠道突然转向:

订单批量骤降至5 000–20 000片;

配方规格由季度变更改为周迭代;

客户要求72小时内放行出库。

原有模式下,原辅料、中间体、成品堆满阴凉库,库存金额高达2.8亿元,现金流紧绷。2023年4月,P厂携手广州文武咨询团队启动“72小时放行”项目,限7个月完成,且不新增主要生产设备。

一、法规先行:把“批记录”切成“电子批签”

文武咨询团队与质量、注册、生产三方共同梳理法规风险,将纸质批记录改为符合GMP Annex 11的电子批签:

关键工艺参数实时采集并自动写入eBR(电子批记录);

放行节点由“批签完成”改为“实时合规”,放行决策点前移48小时;

预测准确率由52%提升到94%,任何偏差30分钟内推送CAPA责任人。

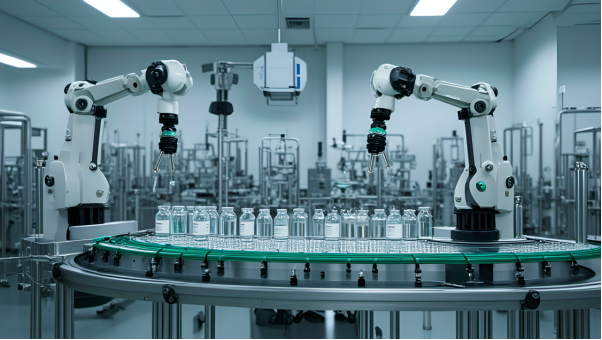

二、产线重构:把“大线”切成“微线单元”

将2条年产30亿片的高速压片线拆为6条5亿片“微线单元”,每单元只生产1个品种族;

冲模、加料靴快换化,换批时间由8小时降至45分钟;

AGV+层流罩双配送,物料周转距离缩短60%,在制品由1.6吨降至380千克。

三、数智底座:让“每片药片可追溯”

原辅料、铝箔、内包材全部贴二维码,扫码即可追溯供应商、批号、COA;

关键设备加装IoP(过程物联网)盒子,实时回传压片硬度、重量差异、崩解曲线;

“小时质量”电子看板:任何Cpk低于1.33即触发安灯,15分钟内QA到场。

7个月后,一次合格率从98.1%提升到99.7%,OOS事件下降83%。

四、库存瘦身:把“阴凉库”变成“流动仓”

2.8亿元物料全部“一物一码”,扫码即知库存、在途、复验期;

与12家API供应商建立VMI仓,关键原料库存从35天降至5天;

每月“呆滞复活日”将临近复验期物料优先用于工艺验证批,呆滞金额从6 200万元降至800万元。

五、人才升级:让“单岗”变“多能”

建立“一人三岗”机制:称量、压片、包衣;

VR模拟+OJT 2天即可上岗,多能工比例从19%提升到74%;

员工绩效与批次放行准时率、偏差关闭率挂钩,人均产值提升36%,离职率下降28%。

成果

7个月后,P厂在设备零新增、人员减少3%的情况下:

平均放行周期71小时(-95%);

库存金额8 000万元(-71%);

一次合格率99.7%(+1.6%);

现金流周期缩短42天。

通过文武咨询团队服务客户从“每日催放行”变为“提前一周共享需求”,P厂用数据证明:在合规前提下,小批次也能72小时稳交付、低库存、稳盈利。