180-2850-2254

186-8886-2839

业务

咨询

W5现场改善系统理论实践介绍

一、理论实践概述

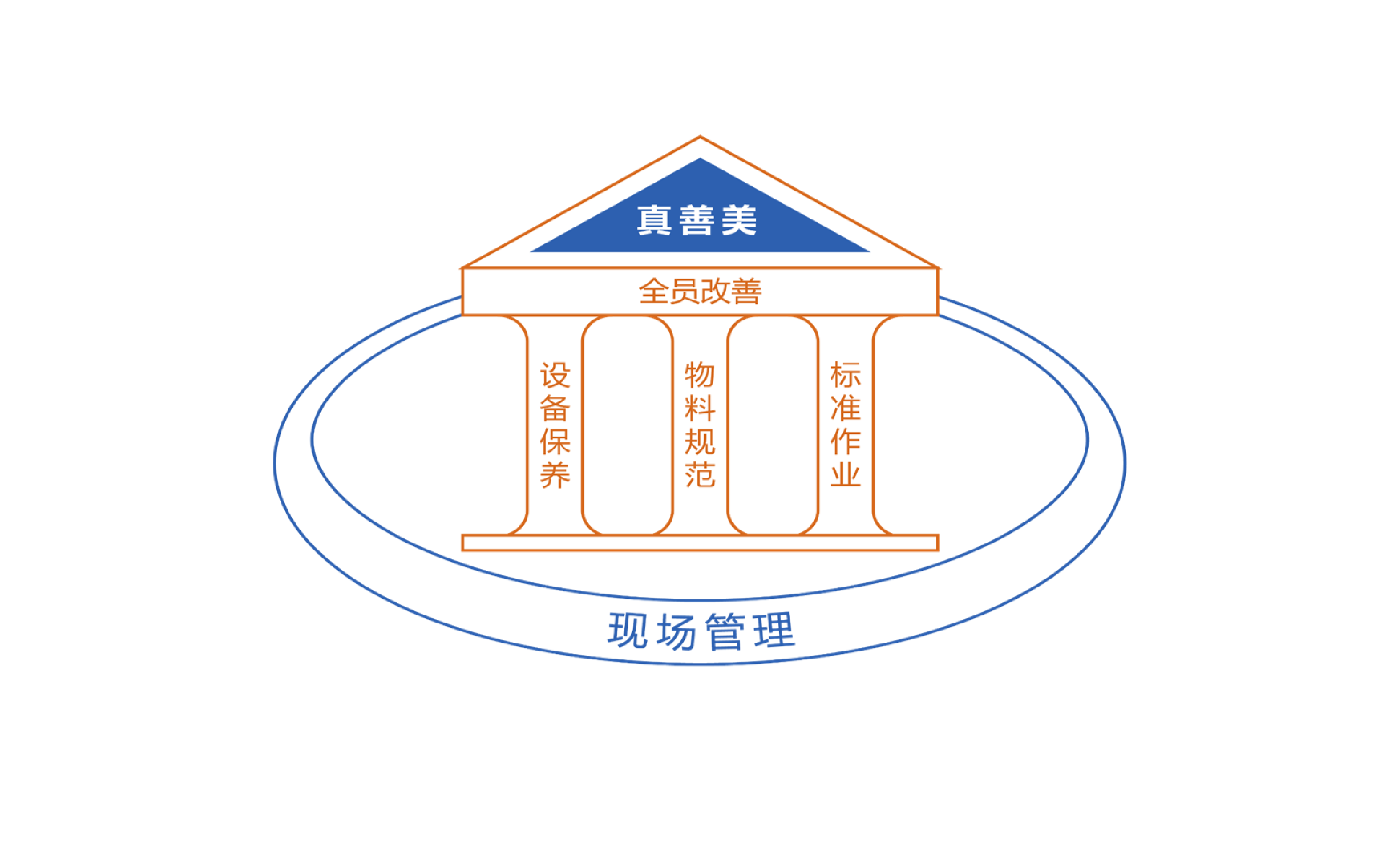

在制造业和服务业中,现场管理是提升效率和质量的关键。W5现场改善系统理论实践是一种专注于现场管理的系统化方法,旨在通过全员改善、设备保养、物料规范和标准作业四个核心支柱,实现现场管理的持续优化和提升。

一、理论实践概述

在制造业和服务业中,现场管理是提升效率和质量的关键。W5现场改善系统理论实践是一种专注于现场管理的系统化方法,旨在通过全员改善、设备保养、物料规范和标准作业四个核心支柱,实现现场管理的持续优化和提升。

联系电话: 18588867167

联 系 人: 叶老师

W5现场改善系统理论实践以“真善美”为最终目标,强调在生产和服务现场实现真实、善良和美好的工作环境。理论实践通过四个核心支柱:全员改善、设备保养、物料规范和标准作业,构建起一个稳固的现场管理框架。这些支柱相互支撑,共同作用于现场管理的各个方面,以实现持续的改善和优化。

二、核心环节解析

1. 全员改善:这是理论实践的基石,强调每个员工都是现场改善的参与者。通过培训和激励,提高员工的改善意识和能力,使改善成为企业文化的一部分。

2. 设备保养:设备是生产的基础,良好的设备保养可以延长设备寿命,减少故障,提高生产效率。这一环节强调定期维护和及时修理,确保设备始终处于最佳状态。

3. 物料规范:物料管理是现场管理的重要组成部分。通过物料的规范管理,可以减少浪费,提高物料利用率,确保生产流程的顺畅。

4. 标准作业:标准作业是确保产品质量和生产效率的关键。通过制定和执行标准作业程序,可以减少操作误差,提高作业的一致性和重复性。

三 、理论实践优势

W5现场改善系统理论实践的优势在于其全面性和实践性。通过全员改善,理论实践能够激发员工的潜力,实现持续的自我改进;通过设备保养、物料规范和标准作业,理论实践能够确保现场管理的有序和高效。

四、实施效果

实施W5现场改善系统理论实践后,企业可以实现以下几个方面的改进:

1.提高生产效率:通过设备保养和标准作业,减少生产中断,提高生产流程的连续性和效率。

2.提升产品质量:通过物料规范和标准作业,减少生产过程中的变异,提高产品的一致性和质量。

3.增强员工参与感:通过全员改善,提高员工的参与感和归属感,激发员工的创造力和积极性。

4.优化现场环境:通过持续的现场改善,优化现场工作环境,提高员工的工作满意度和安全性。

W5现场改善系统理论实践是一种有效的现场管理工具,它通过全员改善、设备保养、物料规范和标准作业四个核心支柱,帮助企业实现现场管理的持续优化和提升。通过实施这一理论实践,企业可以提高生产效率,提升产品质量,增强员工参与感,并优化现场环境。W5现场改善系统理论实践为企业提供了一条实现现场管理优化、提升企业竞争力的有效途径。