业务

咨询

180-2850-2254

186-8886-2839

华东一家专业生产汽车刹车盘与卡钳的工厂(以下简称K厂),年产能900万件,长期为多家主机厂配套。2022年起,行业需求骤变:

单批订单由10万件降至3000件;

交期从45天压缩至12天;

新国标对动平衡、NVH指标升级,设计变更频次由季度改为周更。

K厂仓库常年积压毛坯与成品共2.4亿元,现金流紧绷。2023年3月,K厂携手某咨询团队启动“48小时交付”项目,限7个月完成,且不能新增大型设备。

一、需求解码:把“周计划”切成“日节拍”

文武咨询团队通过调研后提出以12天交期为终点,倒推节拍:

– 精铸毛坯回厂 2天

– 机加+动平衡 4天

– 喷涂+激光打标 2天

– 总成装配 3天

– 出货 1天

系统将需求拆到“日节拍”,并锁定48小时冻结期。插单30分钟可重排,预测准确率从52%提升到91%。

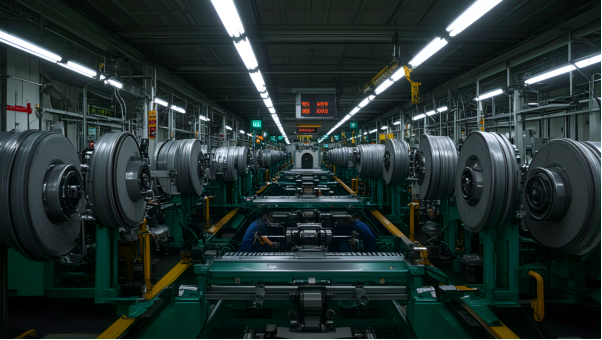

二、产线重塑:把“孤岛机床”连成“U形细胞”

将60台立加、12台卧加、8台专机按工艺流程重排为6条U形单元,每条单元专做1个产品族;

快换夹具标准化,换型时间由90分钟降至15分钟;

AGV按节拍配送毛坯与刀具,搬运距离缩短58%,在制品由18万件降至5.2万件。

三、数智底座:让“每台设备会说话”

关键机床加装IoT盒子,实时回传主轴负载、温度、震动;

建立“小时产能”电子看板:低于节拍95%自动触发安灯,10分钟响应;

每片刹车盘激光二维码,扫码即可追溯炉批号、动平衡值、喷涂厚度。

8个月后,一次合格率从96.8%提升到99.5%,客户退货率下降75%。

四、库存瘦身:把“毛坯山”变成“流动池”

2.4亿元库存全部“一物一码”,扫码即知库存、在途、替代料;

与6家铸件厂建立VMI仓,毛坯库存从30天降至7天;

每月“呆滞复活日”将可替代毛坯优先用于新品试制,呆滞金额从4200万元降至1100万元。

五、人才升级:让“单能工”变“多能工”

建立“一人三岗”机制:操作工掌握机加、检测、简单维修;

VR培训3天即可上岗,多能工比例从12%提升到68%;

异常关闭率由63%提升到97%,月度加班时长下降32%。

成果

7个月后,K厂在设备零新增、人员减少3%的情况下:

平均交期11.8天(-74%);

库存金额1.1亿元(-54%);

一次合格率99.5%(+2.7%);

现金流周期缩短28天。

主机厂从“每日催货”变为“提前两周共享需求”,K厂用数据证明:在汽车配件的快节奏时代,小批量也能稳、准、省。